Khi bạn bắt tay vào một dự án thú vị – dù là chế tạo một máy CNC để bàn chính xác và không có lỗi hay một cánh tay robot chuyển động trơn tru – việc lựa chọn đúng linh kiện nguồn lõi thường là chìa khóa thành công. Trong số rất nhiều linh kiện thực hiện, động cơ bước vi mô đã trở thành lựa chọn ưu tiên của các nhà chế tạo, kỹ sư và nhà sản xuất nhờ khả năng điều khiển vòng hở chính xác, khả năng duy trì mô-men xoắn tuyệt vời và chi phí tương đối thấp.

Tuy nhiên, trước sự đa dạng về mẫu mã và thông số phức tạp, làm thế nào để chọn được động cơ bước siêu nhỏ phù hợp nhất cho robot hoặc máy CNC của bạn? Việc lựa chọn sai có thể dẫn đến độ chính xác không đạt yêu cầu, công suất không đủ, hoặc thậm chí là thất bại của dự án. Hướng dẫn này sẽ là cẩm nang lựa chọn tối ưu, hướng dẫn bạn từng bước để làm rõ tất cả các yếu tố quan trọng và đưa ra quyết định sáng suốt.

Bước 1: Hiểu các yêu cầu cốt lõi – sự khác biệt cơ bản giữa robot và CNC

Trước khi kiểm tra bất kỳ thông số nào, bạn phải làm rõ các yêu cầu cốt lõi của ứng dụng dành cho động cơ.

Các dự án robot (như cánh tay robot, robot di động):

Yêu cầu cốt lõi: phản ứng động, trọng lượng, kích thước và hiệu suất. Các khớp của robot đòi hỏi phải khởi động, dừng thường xuyên, thay đổi tốc độ và hướng, và trọng lượng của động cơ ảnh hưởng trực tiếp đến tổng tải trọng và mức tiêu thụ điện năng.

Các chỉ số chính: Chú ý nhiều hơn đến đường cong tốc độ mô-men xoắn (đặc biệt là mô-men xoắn ở tốc độ trung bình đến cao) và tỷ lệ công suất trên trọng lượng.

Máy công cụ CNC (như máy khắc 3 trục, máy cắt laser):

Yêu cầu cốt lõi: lực đẩy, độ trơn tru, duy trì mô-men xoắn và độ chính xác. Máy công cụ CNC cần vượt qua lực cản lớn trong quá trình cắt hoặc khắc, duy trì chuyển động trơn tru để tránh rung động và định vị chính xác.

Các chỉ số chính: Chú ý hơn đến việc duy trì mô-men xoắn ở tốc độ thấp, độ phân giải bước nhỏ để giảm rung động và độ cứng của động cơ.

Hiểu được sự khác biệt cơ bản này chính là nền tảng cho mọi quyết định lựa chọn sau này.

Bước 2: Giải thích năm thông số chính của động cơ bước vi mô

Sau đây là năm thông số cốt lõi mà bạn phải chú ý trong sổ tay dữ liệu.

1. Kích thước và mô-men xoắn – nền tảng của sức mạnh

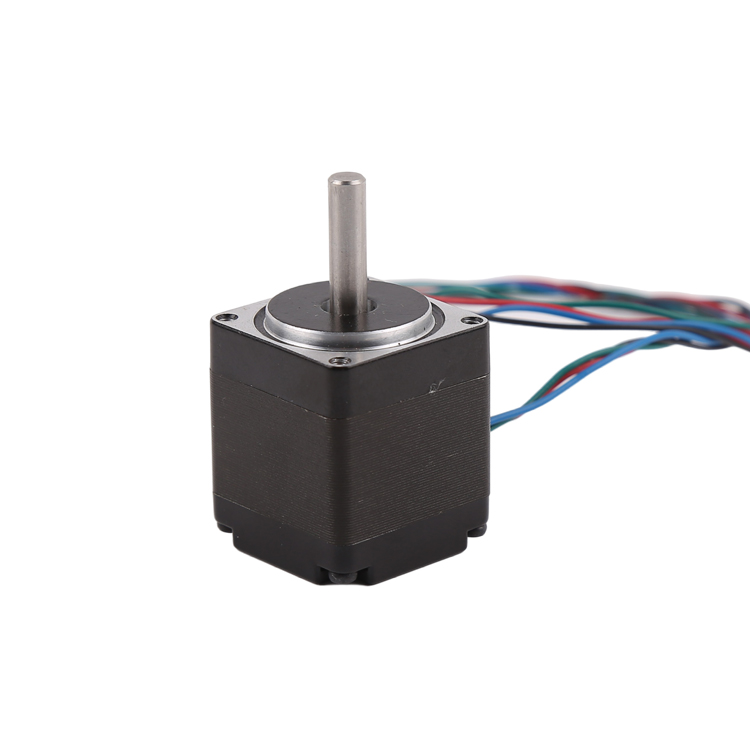

Kích thước (số đế máy): Tiêu chuẩn NEMA thường được tính bằng milimét (chẳng hạn như NEMA 11, 17, 23). Tiêu chuẩn NEMA quy định kích thước lắp đặt của động cơ, chứ không phải hiệu suất của chúng. NEMA 17 là kích thước phổ biến nhất cho robot để bàn và CNC, đạt được sự cân bằng tốt giữa kích thước và mô-men xoắn. NEMA 11/14 nhỏ hơn phù hợp với các khớp robot tải nhẹ; NEMA 23 lớn hơn phù hợp với các máy công cụ CNC cỡ lớn.

Duy trì mô-men xoắn: Đơn vị là N·cm hoặc Oz·in. Đây là mô-men xoắn cực đại mà động cơ có thể tạo ra khi được cấp điện nhưng không quay. Đây là chỉ số quan trọng nhất để đo lường sức mạnh của động cơ. Đối với máy công cụ CNC, bạn cần mô-men xoắn giữ đủ lớn để chịu được lực cắt; đối với robot, cần tính toán mô-men xoắn cực đại cần thiết cho các khớp nối.

Làm thế nào để ước tính mô-men xoắn cần thiết?

Đối với máy công cụ CNC, nguyên tắc chung là cần một mô-men xoắn có thể cung cấp lực đẩy dọc trục ít nhất 20-30N (khoảng 2-3 kg). Lực này cần được chuyển đổi thông qua bước và hiệu suất của trục vít. Đối với robot, cần có các tính toán động lực học phức tạp dựa trên chiều dài cánh tay, tải trọng và gia tốc. Hãy đảm bảo chừa ra biên độ mô-men xoắn từ 30% -50% để ứng phó với các yếu tố không chắc chắn như ma sát và quán tính.

2.Góc bước và độ chính xác – linh hồn của bước

Góc bước: chẳng hạn như 1,8° hoặc 0,9°. Động cơ 1,8° quay một vòng sau mỗi 200 bước, trong khi động cơ 0,9° cần 400 bước. Góc bước càng nhỏ thì độ chính xác vốn có của động cơ càng cao. Động cơ 0,9° thường mượt mà hơn khi chạy ở tốc độ thấp.

3. Dòng điện và điện áp – Sự phù hợp của trình điều khiển

Dòng điện pha: Đơn vị là Ampe (A). Đây là dòng điện định mức tối đa mà mỗi cuộn dây pha của động cơ có thể chịu được. Thông số này quyết định trực tiếp loại biến tần bạn nên chọn. Khả năng chịu dòng điện đầu ra của biến tần phải phù hợp với động cơ.

Điện áp: Động cơ thường được định mức theo điện áp định mức, nhưng điện áp hoạt động thực tế có thể cao hơn nhiều (do trình điều khiển xác định). Điện áp cao hơn giúp cải thiện hiệu suất tốc độ cao của động cơ.

4. Độ tự cảm và hiệu suất tốc độ cao – những yếu tố quan trọng dễ bị bỏ qua

Độ tự cảm là một yếu tố quan trọng ảnh hưởng đến mô-men xoắn tốc độ cao của động cơ. Động cơ có độ tự cảm thấp có thể tạo dòng điện nhanh hơn, mang lại hiệu suất tốt hơn ở tốc độ cao. Nếu các khớp của robot cần quay nhanh, hoặc nếu máy CNC của bạn muốn tăng tốc độ chạy dao, bạn nên ưu tiên chọn các model có độ tự cảm thấp.

5. Kiểu trục và phương pháp đường ra – chi tiết về kết nối cơ khí

Các loại trục: trục quang, trục phẳng đơn, trục phẳng đôi, trục bánh răng. Cắt kiểu D (trục phẳng đơn) là loại phổ biến nhất và có thể ngăn ngừa hiệu quả tình trạng trượt của khớp nối.

Phương pháp gửi đi: Đầu ra trực tiếp hoặc cắm điện. Phương pháp cắm điện (như đầu hàng không 4 chân hoặc 6 chân) thuận tiện cho việc lắp đặt và bảo trì, đồng thời là lựa chọn chuyên nghiệp hơn.

Bước 3: Đối tác không thể thiếu – cách chọn trình điều khiển động cơ bước

Bản thân động cơ không thể hoạt động và phải được ghép nối với trình điều khiển động cơ bước. Chất lượng trình điều khiển quyết định trực tiếp đến hiệu suất cuối cùng của hệ thống.

Microstep: Chia nhỏ toàn bộ một bước thành nhiều bước nhỏ (chẳng hạn như 16, 32, 256 bước nhỏ). Chức năng chính của bước nhỏ là làm cho chuyển động của động cơ cực kỳ mượt mà, giảm đáng kể độ rung và tiếng ồn, điều này rất quan trọng đối với chất lượng bề mặt của máy công cụ CNC.

Kiểm soát hiện tại: Trình điều khiển tuyệt vời có chức năng tự động giảm một nửa dòng điện. Tự động giảm dòng điện khi động cơ đứng yên, giúp giảm nhiệt và tiêu thụ năng lượng.

Chip/mô-đun trình điều khiển phổ biến:

Trình độ đầu vào: A4988- Giá thành thấp, phù hợp cho các dự án robot đơn giản.

Lựa chọn chính thống: TMC2208/TMC2209- Hỗ trợ lái xe êm ái (chế độ StealthShop), chạy cực kỳ êm ái, là lựa chọn tuyệt vời cho máy công cụ CNC và cung cấp các chức năng điều khiển tiên tiến hơn.

Hiệu suất cao: DRV8825/TB6600- cung cấp dòng điện và điện áp cao hơn, phù hợp với các ứng dụng yêu cầu mô-men xoắn lớn hơn.

Nhớ: Một người lái xe giỏi có thể tối đa hóa tiềm năng của động cơ.

Bước 4: Quy trình tuyển chọn thực tế và những quan niệm sai lầm phổ biến

Phương pháp lựa chọn bốn bước:

Định nghĩa tải: Xác định rõ ràng trọng lượng tối đa, gia tốc cần thiết và tốc độ mà máy của bạn cần di chuyển.

Tính mô-men xoắn: Sử dụng máy tính mô-men xoắn trực tuyến hoặc công thức cơ học để ước tính mô-men xoắn cần thiết.

Lựa chọn sơ bộ động cơ: Chọn 2-3 mô hình ứng viên dựa trên yêu cầu về mô-men xoắn và kích thước, và so sánh đường cong tốc độ mô-men xoắn của chúng.

Trình điều khiển trận đấu: Chọn mô-đun điều khiển và nguồn điện phù hợp dựa trên dòng điện pha của động cơ và các chức năng cần thiết (như tắt tiếng, phân chia cao).

Những quan niệm sai lầm phổ biến (Hướng dẫn tránh hố):

Quan niệm sai lầm 1: Mô-men xoắn càng lớn càng tốt. Mô-men xoắn quá lớn đồng nghĩa với động cơ lớn hơn, trọng lượng nặng hơn và mức tiêu thụ điện năng cao hơn, đặc biệt gây bất lợi cho khớp nối robot.

Quan niệm sai lầm thứ 2:Chỉ tập trung vào việc duy trì mô-men xoắn và bỏ qua mô-men xoắn ở tốc độ cao. Động cơ có mô-men xoắn cao ở tốc độ thấp, nhưng khi tốc độ tăng, mô-men xoắn sẽ giảm. Hãy chắc chắn kiểm tra biểu đồ đường cong mô-men xoắn tốc độ.

Quan niệm sai lầm thứ 3: Nguồn điện không đủ. Nguồn điện là nguồn năng lượng của hệ thống. Nguồn điện yếu không thể giúp động cơ hoạt động hết công suất. Điện áp nguồn phải ít nhất bằng điểm giữa của điện áp định mức của bộ biến tần, và dung lượng dòng điện phải lớn hơn 60% tổng dòng điện pha của động cơ.

Bước 5: Những cân nhắc nâng cao – Khi nào chúng ta cần cân nhắc đến Hệ thống vòng kín?

Động cơ bước truyền thống được điều khiển theo vòng hở, và nếu tải quá lớn khiến động cơ "mất bước", bộ điều khiển sẽ không thể nhận biết được. Đây là một lỗi nghiêm trọng đối với các ứng dụng đòi hỏi độ tin cậy 100%, chẳng hạn như gia công CNC thương mại.

Động cơ bước vòng kín tích hợp bộ mã hóa ở phía sau động cơ, có thể theo dõi vị trí theo thời gian thực và hiệu chỉnh lỗi. Nó kết hợp ưu điểm của mô-men xoắn cao cho động cơ bước và độ tin cậy của động cơ servo. Nếu dự án của bạn:

Không được phép có nguy cơ sai lệch.

Cần phải tận dụng tối đa hiệu suất của động cơ (vòng kín có thể cung cấp tốc độ cao hơn).

Được sử dụng cho các sản phẩm thương mại.

Vì vậy, đầu tư vào hệ thống bước vòng kín là hoàn toàn xứng đáng.

Phần kết luận

Việc lựa chọn động cơ bước siêu nhỏ phù hợp cho robot hoặc máy CNC của bạn là một quá trình thiết kế hệ thống đòi hỏi sự cân nhắc toàn diện về các khía cạnh cơ khí, điện và điều khiển. Không có động cơ "tốt nhất", chỉ có động cơ "phù hợp nhất".

Tóm lại, bắt đầu từ kịch bản ứng dụng, robot ưu tiên hiệu suất động và trọng lượng, trong khi máy công cụ CNC ưu tiên mô-men xoắn tĩnh và độ ổn định. Hãy nắm vững các thông số chính về mô-men xoắn, dòng điện và độ tự cảm, đồng thời trang bị cho nó một bộ điều khiển tuyệt vời và nguồn điện đầy đủ. Thông qua hướng dẫn trong bài viết này, tôi hy vọng bạn có thể tự tin đưa ra lựa chọn hoàn hảo cho dự án lớn tiếp theo của mình, đảm bảo các sáng tạo của bạn vận hành chính xác, mạnh mẽ và đáng tin cậy.

Thời gian đăng: 25-09-2025